行業資訊

中國煉鐵工業70年發展回顧與展望

日期:2019-9-5

-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

新中國成立70年來,隨著國家的繁榮昌盛和社會經濟的發展,我國煉鐵工業取得了巨大的進展和成就。

中國煉鐵工業70年變遷

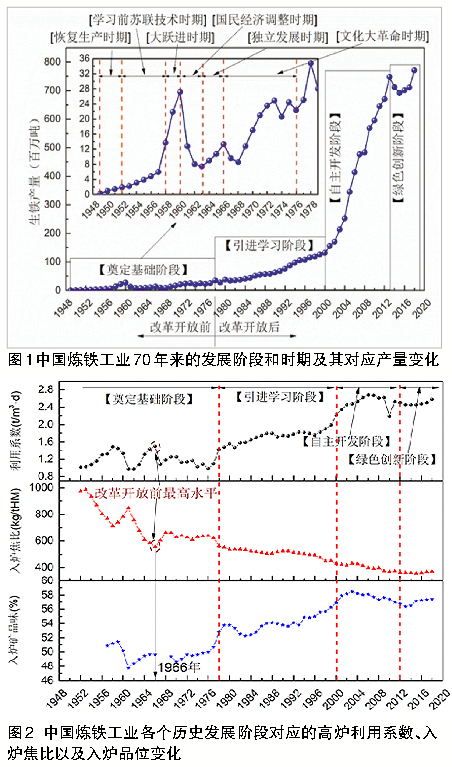

根據新中國成立70年來生鐵產量的變化(見圖1),結合社會和經濟的發展,可將我國煉鐵工業大體分為4個階段:奠定基礎階段(1949年~1978年)、引進學習階段(1978年~2000年)、自主開發階段(2000年~2013年)、綠色創新階段(2013年至今)。各個階段生產技術水平的變化,可以通過高爐煉鐵的焦比、利用係數以及入爐原料品位的變化反映出來。具體如下:

奠定基礎階段的顯著特征是艱苦奮鬥。新中國成立初期,百廢待興,中國的生鐵產量每年隻有約25萬噸。在1978年改革開放之前的這一階段,隨著社會經濟的發展,主要經曆了6個時期:恢複生產時期(1949年~1952年)、學習前蘇聯時期(1952年~1958年)、“大躍進”時期(1958年~1960年)、國民經濟調整時期(1960年~1963年)、獨立發展時期(1963年~1966年)、“文化大革命”時期(1966年~1976年)。中國煉鐵工業的發展在這6個時期裏均留下了深刻的時代烙印。

其中,鞍鋼7號高爐重建投產是煉鐵工業恢複生產時期的一個重要標誌。當時,在落後的裝備條件下,鞍鋼努力保持高爐順行,其焦比接近1000千克/噸鐵,利用係數隻有1.0噸/立方米·天(見圖2)。從第一個五年計劃開始,中國鋼鐵工業全麵向前蘇聯學習,高爐煉鐵水平明顯提高。1953年,中國科學院和冶金工業部聯合十幾個研究單位對包頭鐵礦的綜合利用進行了全麵研究,成功解決了複雜礦綜合利用問題。學習前蘇聯時期高爐燃料比降到713千克/噸鐵,利用係數提高到1.49噸/立方米·天,高爐入爐品位也保持上升趨勢。1958年開始的“大躍進”,煉鐵工業發展勢頭迅猛,但是焦比明顯增加,利用係數和入爐品位有所降低。1961年,中國開始對國民經濟進行調整,相當多的煉鐵凯发官网k8停產減產,產量從1960年的2716萬噸降到1963年的741萬噸。1963年,國民經濟調整期結束,隨即進入短暫的獨立發展時期。在這一時期,我國煉鐵技術取得了明顯進步。1965年,在大量試驗研究的基礎上,中國成功解決了攀枝花釩鈦磁鐵礦的高爐冶煉問題。1966年,高爐技術經濟指標達到了自新中國成立以來的最好水平,重點凯发官网k8的焦比降至558千克/噸鐵(見圖2),當時僅次於日本,居世界第二位;噴吹煤粉的一些高爐焦比甚至降至400千克/噸鐵左右,達到當時的國際領先水平。但是,1966年開始的“文化大革命”,結束了煉鐵工業的大好形勢,盡管產量略有增長,但總體來講,這一時期中國鋼鐵生產起伏不定,形成了鋼鐵工業“十年徘徊”的局麵。

引進學習階段的顯著特征是改革和開放。1978年,黨的十一屆三中全會開啟了改革開放的新征程。中國陸續引進了日本和歐美的當代先進煉鐵工藝技術。1985年建成投產的寶鋼1號高爐是中國煉鐵進入學習國外先進技術階段的重要標誌。寶鋼一期工程的原料場、燒結、焦化、高爐以日本新日鐵君津、大分等廠為樣板,成套引進,國產化率隻有12%;二期工程由國內設計,設備以國產設備為主,國產化率達到85%以上,於1991年建成投產;三期工程在1994年前後陸續建成投產。此外,1991年建成投產的武鋼新3號高爐(3200立方米,現稱5號高爐)是20世紀80年代中國煉鐵學習國外先進技術的另一個案例,從第一代生產實踐來看,高爐實現了設計目標,一代爐役壽命達到15年零8個月。

通過不斷引進和學習國外先進技術,中國煉鐵工業在此階段的產量保持穩定增長,從1978年的3479萬噸增加到2000年的1.31億噸,與此對應的焦比從1978年的562千克/噸鐵降低到2000年的429千克/噸鐵,高爐利用係數從1.43噸/立方米·天增加到2.22噸/立方米·天。這一時期的積累為中國煉鐵工業進入21世紀後的高速發展打下了堅實的基礎。

自主開發階段的顯著特征是開拓進取。進入21世紀後,中國煉鐵工業進入自主開發階段,煉鐵技術裝備的大型化和現代化是這一時期煉鐵工業發展的特點,各個方麵也都取得了很大進步,比如原燃料質量得到改善、高爐操作技術不斷進步、高爐壽命延長等。在此階段,中國經濟騰飛對鋼鐵的需求不斷增加,2000年~2013年中國生鐵產量快速增長,除了受金融危機影響的2005年~2009年,這一階段生鐵產量以每兩年增長1億噸的速度發展,並於2009年在世界生鐵產量中占比達到57%,此後我國便一直占據世界生鐵產量的半壁江山。

在此期間,我國建設了首鋼京唐5500立方米高爐、沙鋼5800立方米高爐,以及鞍鋼鮁魚圈等凯发官网k8的十幾座4000立方米級的大型高爐,建設了首鋼京唐550平方米、太鋼660平方米等大型燒結機,很多大型裝備達到了國際先進水平。首鋼京唐1號高爐於2009年5月21日投產,2號高爐於2010年6月26日投產。這兩座5500立方米高爐的主要技術經濟指標按照國際先進水平設計:利用係數為2.3噸/立方米·天,焦比為290千克/噸鐵,煤比為200千克/噸,燃料比為490千克/噸,風溫為1300攝氏度,煤氣含塵量為5毫克/立方米,一代爐役壽命為25年等。首鋼京唐兩座高爐投產以來的生產實踐表明,中國煉鐵技術自主創新和集成創新取得了重大進展。

綠色創新階段的顯著特征是轉型升級和高質量發展。2013年後,中國煉鐵工業由高速增長階段轉向綠色創新階段,生鐵產量開始略微降低,產量穩定在7億噸左右。伴隨著國家經濟結構和產業結構的轉型升級,煉鐵工業麵臨資源、環保和結構調整的多重壓力,開始呈現減量化創新發展的態勢。注重高質量和綠色環保是這一階段煉鐵工業發展的特點。具有代表性的進展是寶鋼湛江兩座5050立方米高爐的投產。湛江鋼鐵1號高爐和2號高爐分別於2015年9月25日和2016年7月15日順利投產。湛江鋼鐵高爐設計貫徹高效、優質、低耗、長壽、環保的技術方針,采用多項先進工藝技術及裝備。此外,山鋼日照的2座5100立方米高爐分別於2017年12月和2019年1月順利投產。

這一階段,中國在綠色煉鐵新工藝,特別是熔融還原和直接還原方麵也邁出了新的步伐。寶武集團八鋼1號爐於2015年6月18日正式點火投產,其原型是2012年寶鋼羅涇的Corex-3000煉鐵爐,設計年產鐵水150萬噸,是目前全球最大最先進的熔融還原煉鐵爐。此外,山東墨龍石油機械公司引進消化了澳大利亞力拓的HIsmelt技術,於2016年6月開爐成功,首次實現了HIsmelt連續工業化出鐵,采用粉煤和粉礦直接冶煉出生鐵,取得了一係列的技術進步。2013年5月,山西中晉太行礦業公司與伊朗MME公司在太原簽約,引進並消化先進的“直接還原鐵”工藝技術和設備(自主命名為CSDRI),計劃年產30萬噸,該工藝將於2019年底投產,這將是國內第一次用焦爐煤氣改質生產直接還原鐵。

當前中國煉鐵工業麵臨的挑戰

盡管各種綠色煉鐵新工藝不斷發展,但在可以預計的將來,煉鐵工業仍將以焦化—燒結/球團—高爐為主。以焦化—燒結—高爐為主的煉鐵流程的汙染物排放,大約占到鋼鐵流程總排放量的90%,能耗占鋼鐵生產總能耗的60%以上,生產成本占到鋼鐵生產總成本的70%左右。另外,煉鐵係統還麵臨著消耗大量資源的壓力。

綠色環保已成為煉鐵工藝發展的首要標準。黨的十九大報告指出,必須樹立和踐行“綠水青山就是金山銀山”的理念,國家圍繞“美麗中國”建設提出了一係列政策,環保已經成為鋼鐵行業繞不開的問題。另外,鋼鐵工業對國民經濟增長貢獻逐年降低(當前鋼鐵工業GDP增加值占全國工業總產值增加值的3%左右),而汙染物排放在工業總汙染物中占比較高(SO2占12.8%,NOX占6.5%,煙粉塵占17.7%),中央和地方政府近年來加大了環保治理力度,倒逼鋼鐵工業必須減量發展和高質量發展。

2018年6月,國務院發布實施《打贏藍天保衛戰三年行動計劃》,提出經過3年努力,大幅減少主要大氣汙染物排放總量,協同減少溫室氣體排放。生態環境部會同有關部委於2019年4月發布了《關於推進實施鋼鐵行業超低排放的意見》,明確要求燒結機機頭、球團焙燒的煙氣顆粒物、二氧化硫、氮氧化物排放濃度小時均值分別不高於10毫克/立方米、35毫克/立方米、50毫克/立方米,達到超低排放的鋼鐵凯发官网k8每月至少95%以上時段小時均值排放濃度滿足上述要求。這說明綠色環保勢在必行。

煉鐵工業可持續發展麵臨資源、能源的挑戰。從煉鐵係統消耗的資源來看,我國鐵礦石儲量大、品位低,還得進口鐵礦石來彌補供需缺口。2010年~2017年我國進口鐵礦石量逐年增長,其所占國內鐵礦石消耗總量比例從64%增加到89%,其中2015年國內鐵礦石對外依存度首次突破80%,達到了83%。然而我國作為世界第一大鐵礦石進口國,依然未能掌握鐵礦石的國際定價權。2019年1月,巴西淡水河穀發生潰壩事故,再加上澳大利亞極端天氣的疊加影響,國際鐵礦石供應量下滑,價格大幅上漲到近120美元/噸,致我國鋼鐵凯发官网k8效益下降20%以上,保守估計我國將因此損失300億美元以上。

此外,當前占據主導地位的高爐流程必須依賴優質焦煤生產優質焦炭,但我國焦煤儲量僅占煤炭儲量的10%,而主焦煤僅占整個煤種的2.4%,中國焦煤的消耗速度大大高於其他煤種的消耗速度。《打贏藍天保衛戰三年行動計劃》要求重點區域加大獨立焦化凯发官网k8淘汰力度,京津冀及周邊地區實施“以鋼定焦”,力爭2020年煉焦產能與鋼鐵產能比達到40%左右。這不僅會導致焦炭成本上升,而且會從根本上淘汰落後高爐。

展望中國煉鐵工業

新一代煉鐵技術必須以低碳綠色為前提。

目前,地球大氣層中CO2含量過高而導致的全球變暖問題已受到世界廣泛關注,當前大氣中CO2含量已突破400ppm,並呈逐年上升趨勢。鋼鐵行業的CO2年排放量占全球總排放的6.7%,其中煉鐵係統排放占據鋼鐵全流程總排放的70%左右。2018年我國鋼鐵工業的CO2直接排放量達19.5億噸,約占我國CO2排放總量的34%左右,僅次於電力行業。中國煉鐵工業麵臨著節能減排的重要挑戰,而傳統煉鐵流程的CO2減排幾乎已到極限。世界各國正在逐步開展各項全新的低碳煉鐵新工藝以降低CO2排放,中國鋼鐵行業近年來也加快了低碳煉鐵和氫冶金項目的研發和試驗。

2017年12月,中國碳排放交易體係正式啟動,鋼鐵工業是碳交易市場的主要目標和核心參與者。在可預見的將來,碳排放將成為環保之後決定凯发官网k8生死存亡並倒逼鋼鐵凯发官网k8發展低碳煉鐵技術的新挑戰。2019年1月,寶武集團率先行動,與中核集團、清華大學簽訂《核能—製氫—冶金耦合技術戰略合作框架協議》,其核心就是用核能製氫,再用氫為煉鐵工序提供清潔能源和清潔還原劑。2019年3月,河鋼集團與中國工程院戰略谘詢中心、中國鋼研、東北大學聯合組建了氫能技術與產業創新中心,圍繞焦爐煤氣製氫、儲氫運氫材料、燃料電池汽車、富氫冶金技術等領域,加快技術研發與儲備。此外,建龍集團也於2019年在內蒙古烏海啟動了非高爐綠色煉鐵新工藝的研發與中試工作,初步投資5億元。

資源和能源循環利用是新一代煉鐵技術的基本特征。

煉鐵工業當前所依賴的資源和能源均不可再生,循環利用是保障煉鐵工業資源和能源可持續發展的根本途徑。未來的鋼鐵廠應該是具有“優質鋼材生產線—高效率能源轉化器—社會廢棄物消納裝置”3個功能的新型流程工業,這一理念的核心在煉鐵工序。作為鋼鐵生產能耗最大的環節,煉鐵係統在耗能的過程中產生大量的二次能源,如各種煙氣和高溫熔渣,其中中國每年高爐渣產量約2.68億噸,其大量顯熱目前還未充分利用。如何高效地循環利用各種二次能源,並最大限度地降低過程能耗,是未來煉鐵工藝可持續發展必須解決的問題。

作為物料消耗最大的過程工序,未來煉鐵工業除了循環利用鋼鐵廠二次產生的各種資源(粉塵、爐渣等)之外,還要承擔轉移、消納、處理社會廢棄物的責任,如社會的廢塑料、廢輪胎,處理社區廢水、處理垃圾等。煉鐵工業要自覺融入社會,推進行業間的循環經濟、資源、能源的生態化鏈接,促進社會能源、資源的高效利用。

智能製造描繪未來煉鐵工業的燦爛前景。

隨著德國提出“工業4.0”,全球開始了以高度數字化、網絡化、機器自組織為標誌的第四次工業革命,掀起了一場全麵提升製造業、迎接新一輪產業革命的浪潮。黨的十九大報告指出,必須加快發展先進製造業,推動互聯網、大數據、人工智能和實體經濟的深度融合,支持傳統產業優化升級。2019年6月,工信部正式發放5G商用牌照,標誌著我國正式進入5G商用元年。一批鋼鐵及相關凯发官网k8先行,在人工智能、物聯網和大數據等方麵進行了有力的探索和實踐。

煉鐵工業作為鋼鐵生產資源、能耗和成本的關鍵工序,要在未來的技術升級過程中,充分整合煉鐵各工藝單元的自動化及信息化係統,搭建煉鐵智能製造的大數據雲平台,建立大數據相關性分析、技術與知識模型,實現鐵前係統智能決策與預警,為實現煉鐵生產的智能製造邁出重要步伐。

中國煉鐵工作者通過70年的不斷努力,已經成功進入世界煉鐵工業先進行列。隨著曆史車輪不斷前進,社會和自然的不斷演變,人類對美好生活的追求與有限的自然資源及環境容量之間的矛盾不斷加劇,在經濟形勢存在諸多不確定因素的情況下,中國煉鐵工業麵對環境和資源的挑戰,堅持可持續發展道路,還有待廣大科研人員、工程技術工作者和凯发官网k8管理者的不斷努力奮鬥。科研人員要紮根基礎理論和應用研究,在學術理論和工藝原理上取得突破;工程技術工作者要登高望遠,勇於打破傳統,實現前沿理論和技術的工業化;凯发官网k8管理者要在複雜多變的國內外政治和經濟形勢中確定高效的凯发官网k8管理運營機製,保障新技術的持續推進。在廣大煉鐵工作者的協同努力下,中國煉鐵工業必將迎來更加燦爛輝煌的前景。